Sai che circa il 40% dei fermi macchina si può prevedere? Eppure la maggior parte delle aziende scopre i blocchi solo dal report mensile. Dove stanno i tuoi colli di bottiglia?

Nel manifatturiero moderno i software di monitoraggio raccolgono dati in tempo reale e li trasformano in cruscotti facili da leggere. Pensali come un plotone in prima linea: ogni sensore IoT e ogni sistema MES o ERP lavorano fianco a fianco. Con questo modello scalabile (un sistema che cresce con te) crei un flusso continuo di informazioni.

Risultato? Elimini i fermi a sorpresa, riduci gli errori umani e agisci prima che si blocchi tutto. Questo diventa un vero motore di crescita (il carburante che spinge il tuo fatturato).

In questa guida ti mostro come:

- Valutare le funzionalità essenziali

- Calcolare i costi reali

- Verificare le integrazioni con i tuoi sistemi esistenti

Pronto a liberare il potenziale della tua produzione?

Panoramica degli strumenti software per il monitoraggio della produttività del reparto produzione

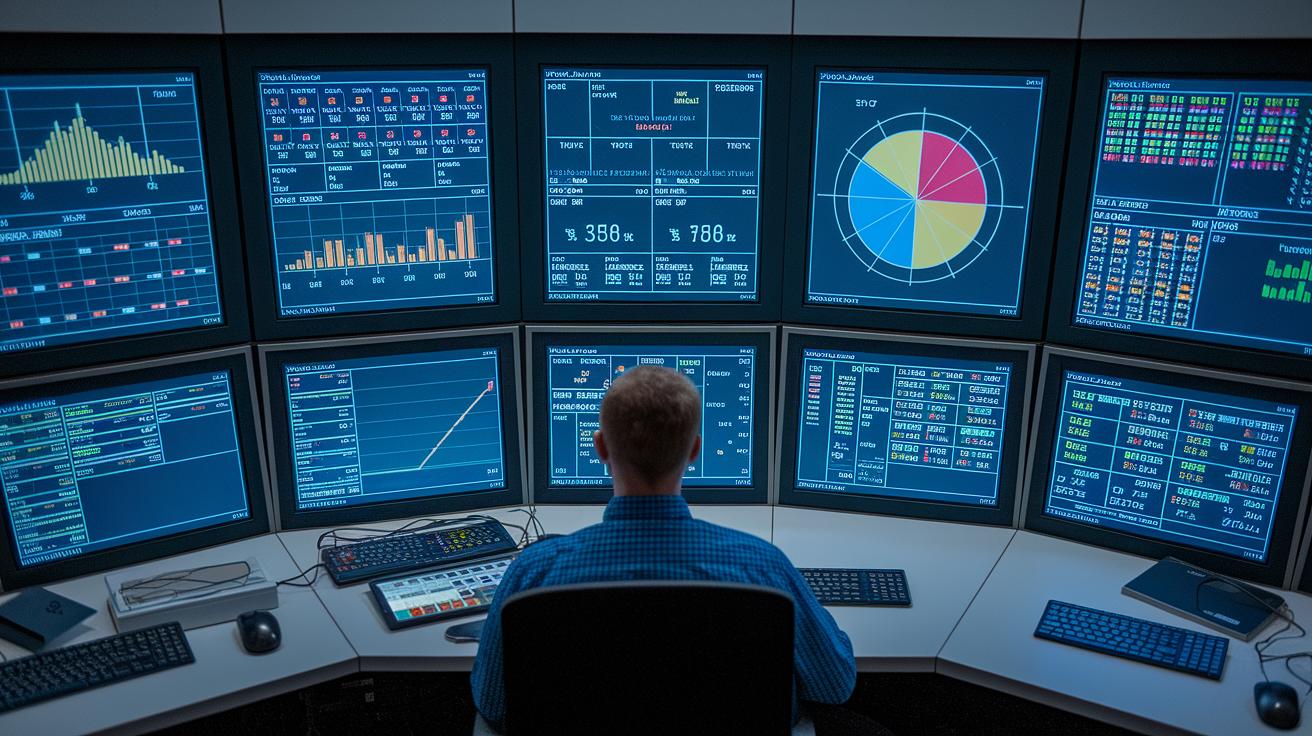

Immagina di avere il tuo reparto produzione sotto controllo, quasi come se avessi un comando centrale con tutto a portata di click. I software di monitoraggio produttività servono proprio a questo: raccolgono dati in tempo reale, li unificano in dashboard intuitive e collegano sistemi come MES (Manufacturing Execution System) ed ERP (Enterprise Resource Planning) sfruttando l’Industria 4.0 e sensori IoT. Così ottieni subito indicatori chiave sulle prestazioni delle linee produttive, senza dover aspettare report cartacei o verifiche manuali.

Perché adottare questi strumenti adesso? Semplice: dal 2016 gli incentivi fiscali italiani hanno dato una spinta forte alle imprese che scelgono soluzioni cloud per la manifattura. Questo ha permesso persino di automatizzare la reportistica, analizzare l’OEE (efficienza globale impianto), e monitorare da remoto eventuali fermi macchina. Te lo dico per esperienza: chi passa al cloud manufacturing riduce drasticamente errori umani e tempi morti. Vuoi sapere come scegliere il sistema giusto? Dai un’occhiata a questa guida: come scegliere un software per l’automazione dei processi aziendali.

Vediamo quali sono i requisiti tecnici essenziali. Per iniziare, serve una connessione stabile, niente compromessi su questo, e dispositivi IoT che raccolgano dati su velocità e fermi macchina. Le API standard facilitano lo scambio dati con il gestionale aziendale, mentre lo storage deve mantenere almeno 12 mesi di storico per avere sempre tutto sotto controllo. Quanto investire? In media, un MES con dashboard personalizzata parte da 15.000 €, più un canone annuo di manutenzione intorno al 20% dell’investimento iniziale. Moduli aggiuntivi, come analytics avanzati o alert su cellulare, possono far salire il prezzo, ma spesso valgono ogni euro.

Il consiglio pratico: parti con un roll-out pilota. In 3–6 mesi puoi testare tutto su 3–5 KPI fondamentali, organizzare la formazione in azienda e collegare gradualmente il sistema all’ERP esistente. Così limiti i downtime e ottieni risultati senza stravolgere i processi. Ti racconterei volentieri di una PMI che in tre mesi ha tagliato i fermi linea grazie a questi step… ma andiamo al sodo.

Ecco una panoramica chiara degli strumenti più usati oggi:

| Strumento | Tipologia | Funzionalità principali | Costo indicativo |

|---|---|---|---|

| Mago Industria 4.0 | On-premise/MES | Dashboard intuitive, monitoraggio OEE, integrazione con ERP tramite API | da 15.000 € |

| Plex Manufacturing Cloud | Cloud manufacturing | Reportistica automatica, analisi avanzate dei dati di produzione | abbonamento da 2.000 €/mese |

| Ignition | Edge-to-Cloud | Collega MES ed ERP, soluzione modulare e scalabile | licenza da 3.500 $ |

| Odoo Manufacturing | SaaS/Open-source | Cruscotto in tempo reale, notifiche e alert su dispositivi mobili | da 1.500 €/anno |

Hai mai sentito parlare di questi strumenti sul campo? Se sì, avrai notato che puntano tutti a una cosa sola: trasformare la produttività in numeri tangibili e azioni concrete. Allora, dove puoi rafforzare davvero la tua linea di produzione?

Funzionalità chiave dei software per il monitoraggio della produttività di produzione

Allora, vuoi fare sul serio con i tuoi KPI? Parti dai criteri SMART: Specifici (chiari e precisi), Misurabili (numeri veri), Attuabili (realistici), Rilevanti (allineati ai tuoi obiettivi) e Temporizzati (con scadenza). Dove perde colpi la tua linea di produzione? Questa domanda ti aiuta a trovare il “punto di dolore”.

Ecco il piano in tre mosse:

• Definisci un KPI SMART.

• Controlla le metriche chiave per misurare l’efficienza operativa.

• Imposta un obiettivo concreto, per esempio “ridurre i fermi macchina del 20% entro 30 giorni.”

Adesso parliamo di OEE. È il tuo metro di battaglia: disponibilità, prestazione e qualità. Pensala come un motore: se una marcia salta, l’efficienza crolla.

Cosa serve per tenere in moto questo motore?

• Installa sensori IoT con precisione oltre il 90%.

• Monitora i dati in tempo reale.

• Intervieni subito quando salta un parametro.

Con questo approccio puoi recuperare fino al 15% di capacità produttiva. Pronto a dare gas?

Criteri tecnici e requisiti per l’integrazione MES e ERP

Vuoi collegare il tuo MES con l’ERP e ottenere processi fluidi? Serve una doppia mossa: agire su due fronti, orizzontale e verticale. Ti spiego che cosa significa, senza girarci intorno.

Partiamo dall’integrazione orizzontale. Qui si tratta di collegare le linee produttive tra loro, così puoi monitorare tutto: ogni macchina, ogni ciclo di lavoro, perfino i tempi morti, in tempo reale. È come avere occhi dappertutto sulla produzione. Così sai sempre dove intervenire prima che i problemi escano dal controllo.

Poi c’è il fronte verticale, che fa dialogare produzione, logistica e ufficio acquisti senza interruzioni. Come? Grazie alle API standard, cioè quelle “porte digitali” che permettono ai software di scambiarsi dati parlando la stessa lingua (pensa ai formati JSON, REST e simili). Questo allinea ordini, giacenze in magazzino e avanzamento lavori ogni volta che c’è una novità. In pratica, ognuno lavora informato e senza sorprese.

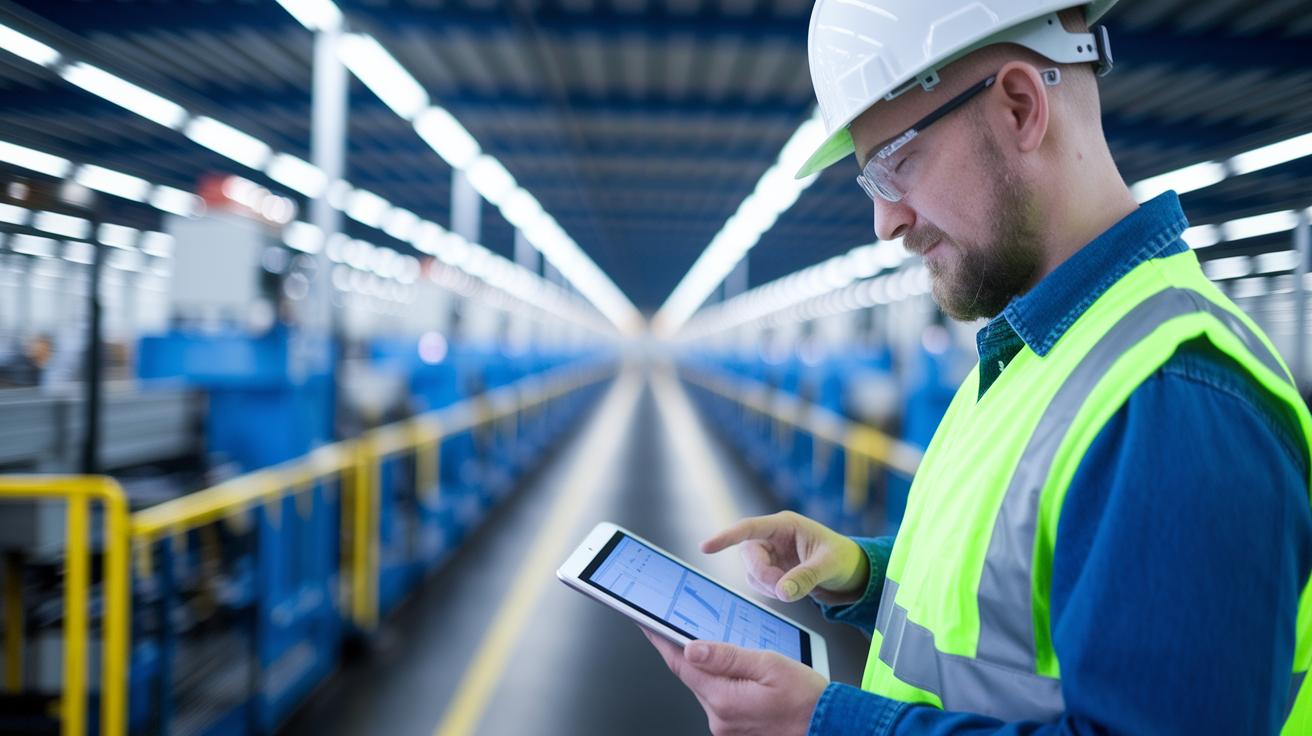

E dal punto di vista tecnico? Ti serve un server dedicato sempre acceso, pronto a connettere i flussi dati 24 ore su 24. Niente vuoti, niente rischi: è la tua centrale operativa. Poi, installa sensori IoT sulle macchine (tecnologia industria 4.0, per capirci) così la raccolta dati è automatica, addio fogli Excel o annotazioni a mano. E le API aperte? Devono garantire accesso sicuro: ogni utente, ogni macchina, deve essere autenticato, sempre.

Infine, non trascurare la memoria operativa: conserva i dati per almeno dodici mesi. Ti servono per analizzare il passato, individuare colli di bottiglia, prevedere trend, migliorare i risultati reparto per reparto.

Hai presente una squadra di vendita che conosce perfettamente il territorio? Ecco, con questi criteri farai in modo che anche la tua produzione sia “battle‑tested”. Domanda: hai già una mappa di dove rischi ancora di perdere controllo sulle informazioni? Se la risposta è no, ora sai da dove partire.

Fasi di implementazione e best practice per il monitoraggio di reparto

Partiamo dall’obiettivo: tracciare le prestazioni del reparto e accelerare i miglioramenti. Ecco il piano in tre fasi chiare. Ogni tappa definisce chi fa cosa, con quali strumenti e come misuriamo i risultati. Siamo pronti?

| Fase | Ruolo | Compiti principali |

|---|---|---|

| Pilota (3–6 mesi) | Project Manager | Selezionare la linea, fissare 3–5 KPI, coordinare l’installazione dei sensori |

| Formazione | Coach Digitale | Condurre workshop, creare il manuale d’uso del cruscotto, fare test di apprendimento |

| Scaling | IT & Operations | Estendere l’integrazione ERP, gestire il supporto, ridurre al minimo i downtime |

Per semplificare formazione e review dei KPI, prepariamo liste di controllo pronte e un modello di dashboard.

- Checklist per review KPI

- Controlla lo scostamento output: “Prodotto reale vs obiettivo >5%?”

- Verifica la raccolta dati ogni ora

- Conferma la validazione manuale in caso di anomalie

- Modello di dashboard

- Grafico a barre per OEE (Efficienza Complessiva dell’Impianto)

- Tabella con il trend settimanale dei fermi macchina

- Alert automatico su deviazioni oltre la soglia

Un esempio di voce nella checklist: “Segnala ogni fermo superiore a 10 minuti con causa e operatore coinvolto.”

Definire ruoli, strumenti e punti di controllo accelera le iterazioni Lean (metodo snello per eliminare gli sprechi) e assicura un miglioramento costante.

Casi pratici: risultati di efficienza post-implementazione

Hai mai lavorato in uno stabilimento automotive dove sembra che i problemi di produzione si ripetano sempre? In una fabbrica così, abbiamo messo le mani sulle dashboard per monitorare le prestazioni delle macchine e l’analisi dei downtime (cioè i tempi di fermo degli impianti). Prima, l’OEE, l’indice che misura l’efficienza totale delle attrezzature, era fermo al 75%. L’obiettivo? Spingere fino all’85%.

Come ci siamo arrivati? Semplice: introducendo un sistema di manutenzione predittiva. In meno di tre mesi, i guasti improvvisi sono calati del 30%. E grazie ai sensori IoT, ogni fermo superiore ai cinque minuti veniva registrato e subito analizzato. Così, gli interventi sulle parti critiche sono stati più veloci e mirati. Anche la qualità ci ha guadagnato. Inserendo un controllo inline direttamente sulla linea, la percentuale di pezzi conformi è balzata su di 7 punti percentuali. Un caso pratico: il responsabile reparto si è portato avanti sostituendo i componenti soggetti a usura, riducendo i fermi e ottimizzando i turni. Piccole mosse, grandi risultati.

Passiamo all’industria alimentare. Qui la parola d’ordine era “non sprechiamo niente.” Implementando cruscotti digitali per l’analisi produzione, il rendimento ha raggiunto il 92%, con soltanto l’8% di scarti. Un ottimo risultato, ma volevamo di più. Gli algoritmi di manutenzione predittiva hanno permesso di tenere sotto controllo i parametri delle macchine, soprattutto con le variazioni di umidità e temperatura. Difetti ridotti al 5%. E c’è di più: collegando tutto col sistema ERP (gestionale aziendale), i manager confrontavano le materie prime in entrata con le performance della linea, ricevendo report quotidiani sulle criticità.

Con l’analisi costante dei downtime e feedback immediati sulla produzione, la produttività generale è cresciuta del 4% in due mesi. Risultato? Migliore programmazione dei turni e gestione approvvigionamenti. Insomma, l’efficienza non è solo una parola: è un risultato concreto, a portata di mano con gli strumenti giusti.

| Settore | Punto iniziale | Potenziamento ottenuto | Benefit chiave |

|---|---|---|---|

| Automotive | OEE 75% | +7% efficienza; -30% guasti non programmati in 3 mesi | Fermi macchina tracciati e ridotti; anticipazione manutenzioni; migliore qualità |

| Alimentare | 92% rendimento, 8% scarti | Difetti ridotti al 5%, +4% produttività in 2 mesi | Parametri macchina ottimizzati; materials tracking; migliore pianificazione turni |

E tu, hai già pensato a dove potresti sbloccare più efficienza con strumenti come questi?

Modelli di licensing e costi indicativi per il software di monitoraggio

Immagina il tuo software di monitoraggio come un guardiano. Hai davanti due strategie: On-Premise (in azienda) e Cloud/SaaS (ospitato dal provider). Ogni opzione ha costi diversi e offre livelli di controllo e flessibilità distinti.

| Caratteristica | On-Premise | Cloud/SaaS | Licensing & Canone |

|---|---|---|---|

| Installazione | Server in sede | Piattaforma cloud del provider | On-Premise: 15.000 € in partenza + 20% annuo di manutenzione SaaS: 200 €/mese (2.200 €/anno), include hosting, aggiornamenti, supporto |

| Aggiornamenti e supporto | Inclusi nel canone manutenzione | Già compresi nel canone periodico | Patching di sicurezza e SLA rapidi |

| Moduli aggiuntivi | Analytics avanzati e alert su mobile | Stessi moduli, attivabili on-demand | 50 €/mese o 500 €/anno per modulo |

La scelta dipende dal tuo obiettivo. Vuoi totale controllo e sei pronto a investire subito? Punta su On-Premise. Cerchi un modello scalabile (che cresce con il tuo business) e hai bisogno di operatività immediata? Il SaaS a 200 €/mese è l’arma giusta. Esamina le tue priorità e decidi con strategia.

Agisci ora.

Vantaggi operativi e ritorno d’investimento delle soluzioni di monitoraggio produzione

Ti sei mai chiesto quanto tempo perdi ogni mese per fermi macchina imprevisti? Un sistema di monitoraggio produzione in tempo reale, con notifiche istantanee, ti aiuta a tagliare questi tempi fino al 20%. Parliamo di una pianificazione che anticipa i problemi, invece di inseguirli. E sai cosa succede? Fermi che sarebbero costati cari si trasformano in piccoli stop sotto controllo, perché il team interviene subito, prima che la produzione si blocchi davvero.

C’è di più. Automatizzando l’assegnazione dei carichi di lavoro, eviti stress inutili sulle tue risorse (sia umane che materiali) e riduci sprechi. E se ti preoccupano i costi di magazzino, le previsioni fatte con questi strumenti sono molto più precise: meno stock fermo, capitale più libero, e una riduzione dei costi fino al 15%. Sembra magia, ma è solo organizzazione battagliera (la chiamiamo così quando un’impresa va al sodo).

Immagina una dashboard unica. Uno sguardo e vedi tutto: avanzamento delle commesse, dove si bloccano le linee, e se stai sforando il budget. Così fai analisi a colpo d’occhio, ogni ora o ogni giorno, e decidi rapidamente dove correggere. La comunicazione tra reparti? Tutti sullo stesso set di dati, quindi più reattività ai cambi della domanda e meno confusione.

Vuoi numeri concreti? Il ciclo continuo di controllo e miglioramento ti porta il ritorno sull’investimento in 6–9 mesi. E spesso, tra risparmi per meno fermi e magazzino alleggerito, recuperi quanto speso entro un anno dal go-live.

| Area d’Impatto | Risultato Tipico |

|---|---|

| Riduzione fermi macchina | Fino al 20% |

| Risparmio costi magazzino | Fino al 15% |

| Payback ROI | 6–12 mesi |

| Risparmio complessivo | Oltre il 25% |

Per fare un passo avanti nella tua produzione, serve un mindset da “squadra in campo”, guardare i dati, intervenire al volo, e imparare settimana dopo settimana. Pronto a vedere come questi numeri possono diventare la tua prossima opportunità di crescita?

Considerazioni finali

Hai esplorato l’importanza di un cruscotto real-time, le funzionalità chiave dei KPI e l’integrazione di MES e ERP.

Poi hai affrontato i passaggi pratici per lanciare un progetto pilota e i risultati tangibili di casi di successo reali.

Hai visto i modelli di licensing on-premise e SaaS e capito come calcolare il ritorno d’investimento e stimare i costi.

Con gli strumenti software per monitorare la produttività del reparto produzione a portata di mano, il prossimo passo è mettere in azione queste soluzioni e guidare un miglioramento costante.

FAQ

Qual è il miglior software per il controllo della produzione?

Il miglior software per il controllo della produzione varia in base a dimensioni e budget. In genere le piattaforme MES-ERP integrate offrono raccolta dati real-time, KPI personalizzabili, alert e reportistica automatica.

Quali sono i migliori software per la schedulazione della produzione?

I sistemi APS (Advanced Planning and Scheduling) con algoritmi di ottimizzazione, come Siemens Opcenter Preactor o Asprova, garantiscono pianificazioni flessibili, aggiornamenti real-time e gestione precisa dei vincoli.